Dal momento che sono alla continua ricerca di “qualcosa” che possa migliorare le prestazioni dei miei motori, mi sono posto il problema delle vibrazioni generate dal motore: queste assorbono parte dell’energia prodotta dalla combustione che, invece di essere utilizzata per far girare la ruota posteriore della moto, producono stress meccanico ai componenti del motore (oltre a essere decisamente sgradevoli per il pilota).

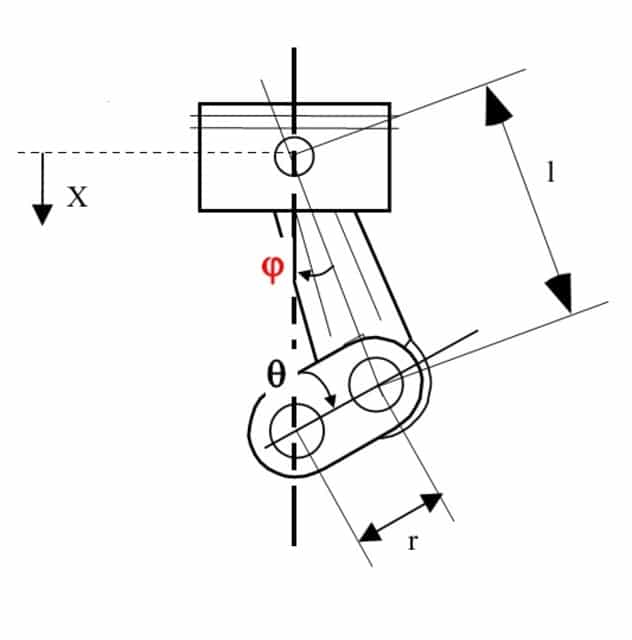

Detto ciò ho iniziato a pensare ai singoli componenti del motore: frizione, cambio, volano… sono tutti componenti bilanciati con il baricentro sul proprio asse di rotazione (utilizzando componenti di qualità dovrebbe essere così) e quindi, le vibrazioni generate da questi organi meccanici, sono abbastanza trascurabili; questo discorso non vale per l’imbiellaggio che è composto da una massa in rotazione, che chiamo mR, rigidamente collegata con una massa in moto rettilineo alternato che chiamo mA.

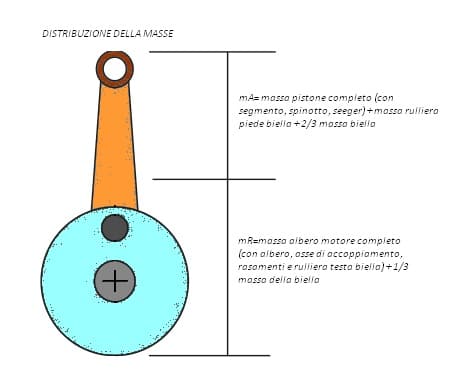

La massa rotativa mR è data dalla somma delle masse dell’albero, dello spinotto di accoppiamento, della rulliera testa biella e di una parte della biella; la massa mA, che si muove con moto rettilineo alterno lungo l’asse del cilindro, è data dalla somma delle masse di pistone, segmento, spinotto, rulliera piede biella, seeger. Per bilanciare il mio motore ho ricavato i due pesi separatamente utilizzando 2 bilance digitali (una spessorata per mantenere la biella su un piano perfettamente a bolla) verificando poi che i due parziali dessero come somma il peso totale della biella.

Nei calcoli semplificati, la massa mR viene quantificata con buona approssimazione nei 2/3 della massa totale della biella mentre la massa mA è il rimanente 1/3 della massa della biella

La necessità di bilanciare l’albero motore nasce dal fatto che a massa mA è soggetta a continue accelerazioni (positive e negative) generando così delle forze che si scaricano sui carter del motore e su tutto quello che è rigidamente collegato con esso dando così origine alle vibrazioni. Bisogna quindi limitare tali forze utilizzando un contrappeso solidale alla massa in rotazione.

Per capire la difficoltà nel determinare la massa di tale contrappeso analizziamo le forze in gioco:

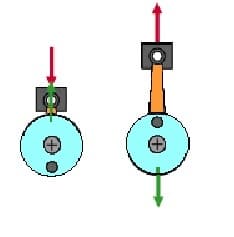

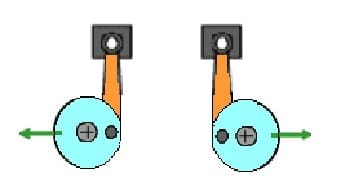

- le forze inerziali generate alla massa in moto rettilineo alternato mA, variano in verso (su e giù lungo l’asse del cilindro), in modulo (cioè intensità, con un massimo ai due punti morti dove c’è l’inversione del verso) ma rimangono costanti come direzione, agendo sempre e solo lungo l’asse del cilindro

- le forze inerziali rotative, dovute alle masse mR solidali all’albero motore, sono di tipo radiale (forza centripeta), cambiano continuamente direzione ma, a regime costante, hanno modulo costante (variano solo con il variare del regime di rotazione del motore).

Ai punti morti, dove le forze inerziali dovute alle mA raggiungono il loro massimo, anche le forze dovute alle masse rotative mR hanno direzione parallela all’asse del cilindro e hanno verso opposto; in questi due punti sarebbe possibile raggiungere una bilanciatura totale (100%) semplicemente dimensionando il contrappeso in modo da generare una forza centripeta uguale e contraria a quelle generate dalle masse mA ottenendo una risultante delle forze nulla.

Tuttavia una bilanciatura di questo tipo produrrebbe delle fortissime vibrazioni dovute al fatto che, a metà corsa del pistone, le forze parallele all’asse del cilindro dovute alla masse alterne mA sono minime mentre il modulo della forza generate dalle masse in rotazione mR rimane costante, sono perpendicolari tra loro e quindi la risultante delle forze è una forza con modulo proporzionale alla masse del contrappeso e direzione ortogonale all’asse del cilindro; in questa situazione, per avere una risultante delle forze nulla, dovrei avere un contrappeso con massa nulla.

Va inoltre tenuto conto che un pilota percepisce come maggiormente fastidiose le vibrazioni che si sviluppano in senso verticale; su un motore con cilindro verticale, come quello dei nostri fantic, la direzione delle forze generate dalla massa del contrappeso è orizzontale e quindi, entro certi limiti, non è particolarmente fastidiosa.

Rimane comunque il fatto che lo stress meccanico causato dalle vibrazioni è indipendente dalla loro direzione

Ricapitolando: il contrappeso solidale con l’albero motore dovrebbe avere una massa “importante” ai punti morti e nulla quando il pistone è in transito tra i due munti morti. Nei motori moderni questo problema viene superato mediante l’impiego di alberi controrotanti di bilanciatura e, in alcuni casi, aumentando il numero dei cilindri ma, nei nostri vecchi motori monocilindrici, senza alberi controrotanti si è costretti a trovare una massa per il contrappeso che sia un compromesso. I valori consigliati per le bilanciature di un motore monocilindrico 2T sono:

60-70% per un motore con cilindro verticale

50-60% per un motore con cilindro con inclinazione di 30-40°

30-35% per un motore con cilindro orizzontale

Vediamo ora cosa vuol dire bilanciate un albero motore al X%:

Per prima cosa dobbiamo calcolare la massa mA pesando il pistone, lo spinotto, i seeger, la gabbietta e aggiungiamo la massa della biella in moto alternato che chiamiamo mpb (massa piede biella) e la consideriamo pari ad 1/3 della massa totale della biella

l secondo passo è quello posizionare il nostro albero su 2 coltelli paralleli e orizzontali (in modo che sia libero di ruotare con il minimo attrito) e calcolare la massa mi che è necessario aggiungere sul piede di biella affinché l’albero con la biella risulti in equilibrio indifferente, cioè che rimanga fermo sui coltelli in qualsiasi posizione in cui lo si posiziona; per determinare mi si appendono al piede di biella con un filo di ferro progressivamente dei pesetti come viti, ranelle…. A equilibrio raggiunto si pesa il tutto (compreso il filo di ferro) e si determina la massa mi.

la massa mE che ci mette in condizioni di equilibrio è quindi dato da mE= mi + mpb

La percentuale di bilanciatura B% viene definita come rapporto tra mE ed mA:

B%=mE/mA x100

Un esempio numerico con valori presi dal motore di serie del mio SWM 125 rotax:

mA= 262,46 gr

mE= 118 gr

B%= 118/262,46 * 100 = 0.4496 * 100 = 44,96%

Quindi l’albero del rotax 125 è bilanciato al 44,96%.

Una volta trovata la bilanciatura esistente del nostro albero, vediamo come fare per ottenere le bilanciatura che noi vogliamo:

Se vogliamo ottenere per il nostro albero una bilanciatura Br% (bilanciatura ricercata) dobbiamo fare in modo che il nostro albero posizionato sui coltelli, si trovi in equilibrio indifferente quando aggiungiamo al piede di biella un massa mr tale che mr+ mpb (massa piede biella)= mE = mA x Br% / 100

Aggiungendo la massa mr al piede di biella del nostro albero possono verificarsi 2 casi e cioè:

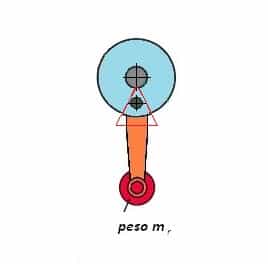

1-la bilanciatura alla quale vogliamo arrivare è superiore a quella già esistente sul nostro albero cioè mr > mi; in questo caso ci si ritrova in questa situazione:

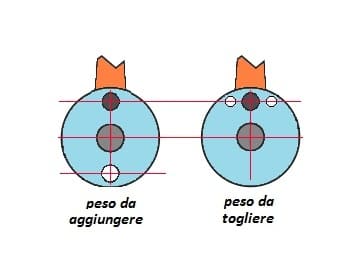

Per portare l’albero in equilibrio indifferente, si calcola la differenza m = mr - mi e si lavora l'albero (su un piano perpendicolare alla retta passante per l’asse di rotazione e l’asse passante per la testa di biella), per togliere m grammi di materiale dalla parte della testa di biella o aggiungerne m dalla parte opposta; se si scava, si scava ai fianchi dell’asse di accoppiamento mentre se si aggiunge si aggiunge nel punto d'incontro tra circonferenza e asse

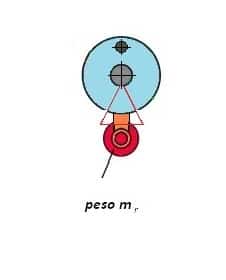

2 - la bilanciatura alla quale vogliamo arrivare è inferiore a quella già esistente sul nostro albero cioè mr < mi; in questo caso ci si ritrova in questa situazione:

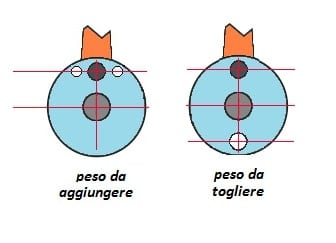

In questo caso per portare l’albero in equilibrio indifferente, si calcola la differenza m = mi - mr e si lavora l'albero per aggiungere m grammi di materiale dalla parte della testa di biella o togliere m dalla parte opposta; se si aggiunge peso lo si aggiunge ai fianchi dell’asse di accoppiamento mentre se lo si toglie conviene toglierlo nel punto opposto all’asse di accoppiamento

Come lavorare le spalle dell’albero per aggiungere o togliere peso

L’acciaio ha un peso specifico pari a 7.8 gr/cm3; un foro fatto utilizzando una punta da trapano di diametro 2r ha un volume pari a : V=r x r x 3,14 x h (con h spessore della spalla dell’albero e tutte le misure espresse in cm); il peso eliminato è dato dal prodotto di V x 7.8

Come esempio, se pratichiamo un foro con una punta da 8mm sulla spalla di un albero di spessore 15mm, otteniamo V= 0.4x0.4x3.14x1,5= 0.75cm3 a cui corrisponde un peso di p=0.75*7.8= 5.88gr

Tenendo conto che la lavorazione va comunque fatta su entrambe le spalle dell’albero, tale valore va moltiplicato per 2.

Se si vuole appesantire l’albero, dopo aver praticato il foro con la punta di trapano, si riempie il foro con materiale avente un peso specifico superiore a quello dell’acciaio; solitamente si utilizza il volfanio (tungsteno) il cui peso specifico è di 18,7 gr./cm3. Una pastiglia di tungsteno inserita nel foro dell’esempio precedente ha un peso di 14,09 gr (0.75cm3x18.7); in questo caso facendo il foro abbiamo tolto 5.88gr e inserendo la pastiglia ne abbiamo aggiunti 14,09 appesantendo quindi l’albero di 8.21gr per ciascun foro. Naturalmente anche tale lavorazione fatta su entrambe le spalle dell’albero e quindi tale valore va moltiplicato per 2

Fino a qui la bilanciatura sembra essere un lavoro relativamente semplice; il problema mi si è posto quando ho dovuto decidere quale valore di bilanciatura impostare: i valori teorici consigliati per un motore monocilindrico a cilindro verticale come il nostro P6, sono compresi tra il 60% e il 70%.

Però:

- il minarelli P6 corsa 44mm e alesaggio 48mm ha una bilanciatura del 48%

- i gilera di maddi e rinaldi avevano una bilancia tura del 39%

- i migliori TM da kart hanno bilanciture tra il 40% e il 44%

- la rotax che vende i suoi motori in mezzo mondo e ha un palmeres che pochi possono vantare, bilancia i suoi 125 da competizione con valori attorno al 45%

- parlando con alcuni piloti/preparatori con cui sono entrato in confidenza mi hanno indicato valori attorno al 50%

Davanti a questi numeri è inevitabile porsi la domanda: perché questi motori hanno tutti bilanciature enormemente diverse dai valori consigliati del 60-70%?

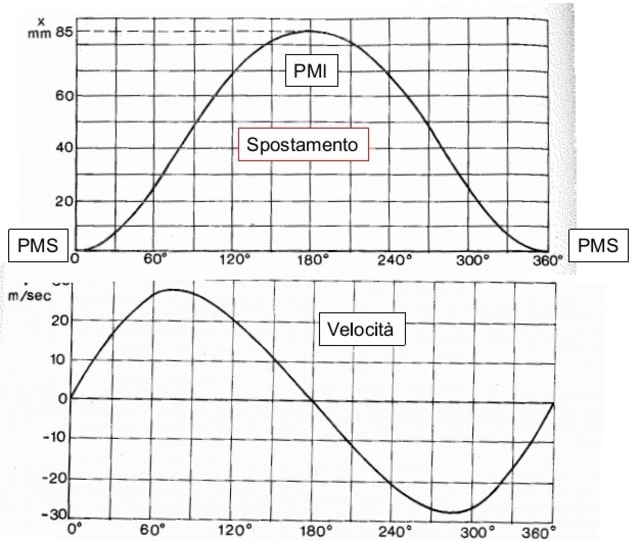

Per riuscire ad ottenere una risposto ho iniziato a calcolarmi l’entità delle forze che danno origine alle vibrazioni prendendo in considerazione sia le vibrazioni del primo ordine (quelle che hanno la stessa frequenza della rotazione dell’albero motore e che abbiamo appena visto) sia quelle del secondo ordine (quelle che hanno frequenza doppia della frequenza di rotazione dell’albero motore). Per ricavarmi le forze generate dalle masse in moto alternato, sono partito dal determinare lo spostamento del pistone in funzione dell’angolo di rotazione

dallo spostamento ho ricavato la velocità delle masse in moto alternato (derivata prima dello spostamento rispetto al tempo)

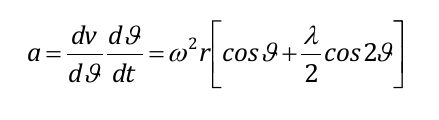

E l’accelerazione (derivata seconda dello spostamento rispetto al tempo)

Con

r= ½ corsa

lamda=corsa/lunghezza biella

Dalla formula si vede che c’è una componente che dipende d’all’angolo theta e(primo ordine) e una che dipende dall’angolo 2theta (quindi una frequenza doppia, secondo ordine)

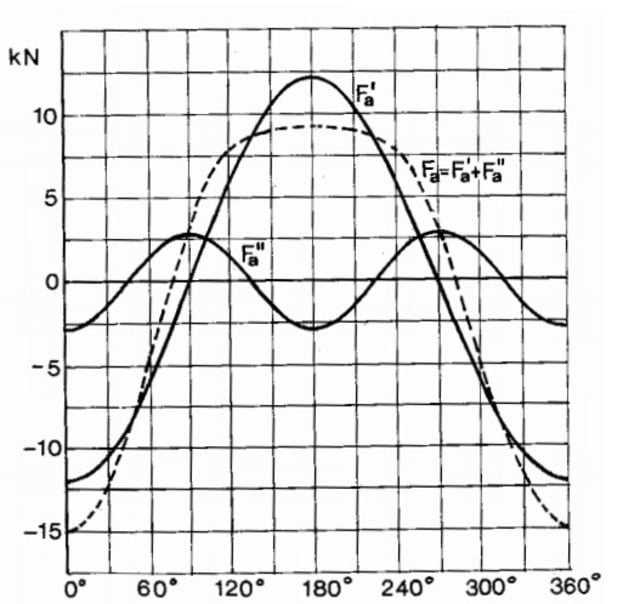

La forza è data dal prodotto delle masse per l’accelerazione, e ottengo graficamente

Dove Fa’ sono le forze di primo ordine e le Fa” seno quelle di secondo ordine.

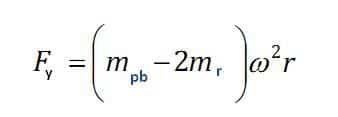

Mentre per le forze generate dalle masse in rotazione arrivo a:

Con omega=velocità angolare

Una volta ricavate le formule per le forze Fx parallele all’asse del cilindro e per le forze Fy ortogonali all’asse, ho calcolato i valori massimi delle forze Fx generate dalle masse in moto alterno (quindi ai punti morti) e quelli delle forze Fy in moto rotativo (quindi ortogonali all’asse del cilindro) come somma delle vibrazioni del primo e del secondo ordine in funzione della massa del contrappeso;

il valore della bilanciatura per ridurre al minimo il totale delle vibrazioni è quello che rende minima la somma dei massimi di Fx + Fy.

Mi sono fatto tutti i calcoli dettagliati per determinare il valore percentuale ideale e i risultati a cui sono arrivato sono stati molto confortanti: per il P6 80cc e per il rotax 125cc ho ottenuto gli stessi valori di bilanciatura delle case costruttrici.

Mettendo assieme i ragionamenti fin qui esposti validi per un motore a 2T monocilindrico senza albero/i controrotante bilanciatura con cilindro quasi verticale:

- in un motore monocilindrico a 2T che non raggiunge elevati regimi di rotazione, la cui destinazione è esclusivamente “turistica”, si cerca di privilegiare il comfort dando priorità al contenimento della componente verticale delle vibrazioni; in questo caso si consiglia una bilanciatura von valori compresi tra il 60% e il 70%

- in un motore da competizione dove tutto è portato al limite, che raggiunge elevatissimi regimi di rotazione, conviene puntare a ridurre il totale dell’energia dispersa in vibrazioni che provoca stress meccanico ai componenti del nostro motore. In questo caso si fa a ricercare il minimo della somma di tutte le componenti delle forze di primo e secondo ordine in gioco.

Siccome io colloco i miei P6 e i miei rotax nella categoria dei “motori da competizione”, sfruttando excel, mi sono fatto un programma (composto da 5 fogli) dove, impostando i dati dei componenti del motore ottengo il valore minimo della somma di Fx e Fy in funzione della bilanciatura ideale:

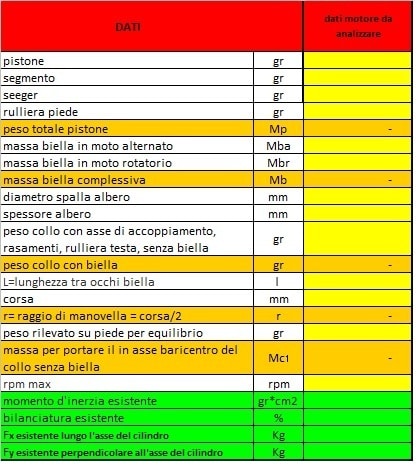

la maschera dove introduco i dati:

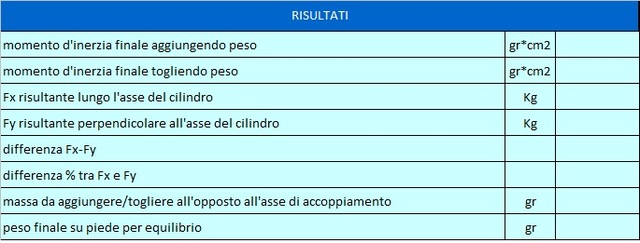

La maschera dei risultati:

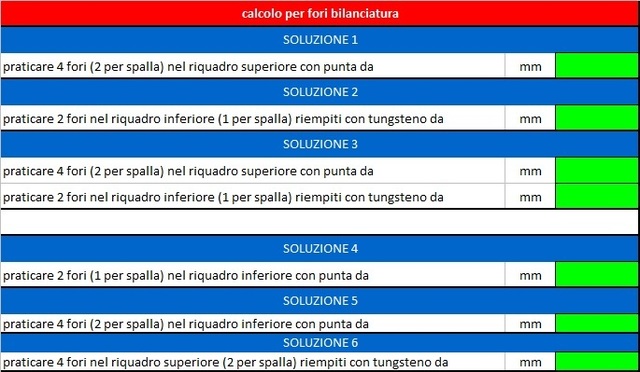

La maschera con le indicazione sulle lavorazioni da fare con possibili alternative:

Dalla teoria alla pratica:

partendo dal bellissimo albero e biella che mi aveva fornito Luca Ringhio e dal pistone della mia polini 6005 mi sono fatto tutti i conti nel dettaglio e ho modificato la bilancitura per portarla sui valori che riducono al minimo le vibrazioni:

ho scomposto il collo e con l’occasione ho lucidato a specchio la biella (come si usa fare nei kart per eliminare eventuali punti critici che possono portare alla rottura della biella)

Ho pesato tutti o componenti

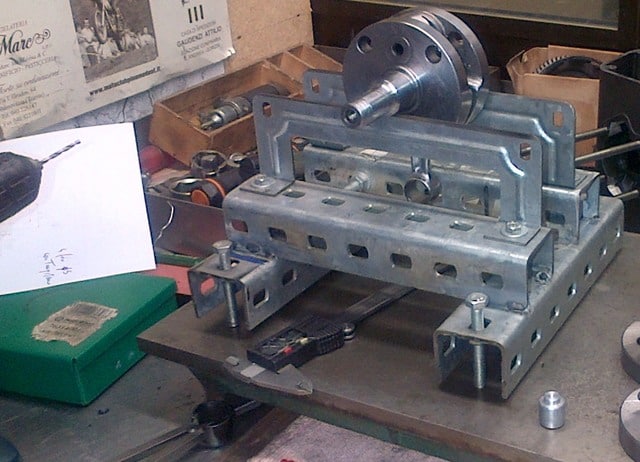

e ho iniziato le lavorazioni in base ai risultati ottenuti; prima di praticare i fori,mi sono costruito una dima:

E poi ho fatti fori calibrati di diametro opportuno:

Successivamente ho inserito le pastiglie di tungsteno tornite a misura

Alla fine ho rimontato l’albero bilanciato ed equilibrato:

E ho rimesso il collo sui coltelli per verificare la correttezza della lavorazioni eseguite:

Alla fine, sul peso totale del collo di quasi 1.500 gr ho rilevato uno scarto di 1.2 gr rispetto al valore che mi indicava il mio programma di excel, meno dello 0.1%.

Dopo aver ricontrollato i giochi assiali dei cuscinetti FAG scomponibili 17x44x11

non mi è rimasto altro da fare che montare il motore

Edited by marcovorme - 26/5/2016, 19:25

Edited by marcovorme - 26/5/2016, 19:25